- Modello: VK-TFS-005U

- Alimentazione: AC220V 50/60HZ monofase

- Consumo energetico: 2,6 kW

- Pressione dell'aria di lavoro: 0,6 MPa

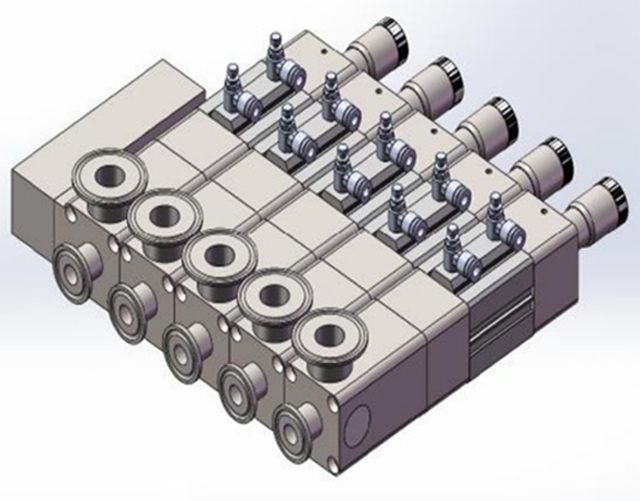

- Pompa di riempimento: 5 set di pompe in ceramica

- Materiale adatto: prodotti simili all'essenza o all'acqua

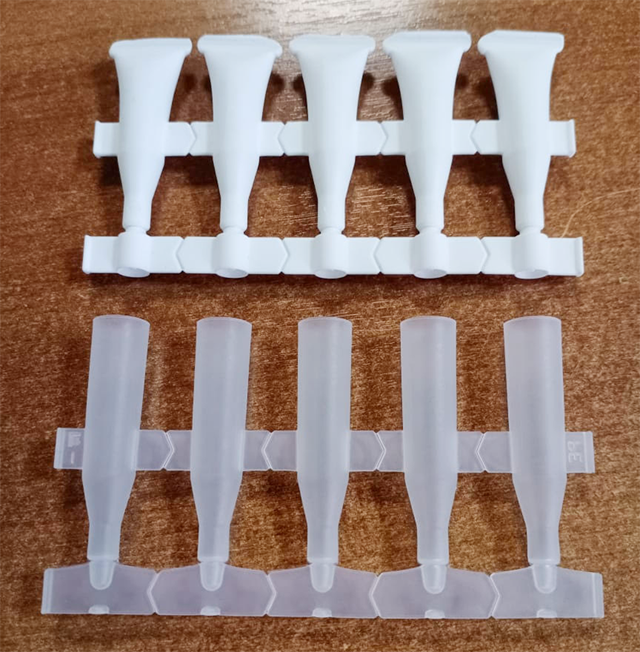

- Materiale del tubo adatto: PE (è necessario ricevere prima campioni di tubi a strisce per il test della macchina)

- Intervallo di riempimento: 0,3-10 ml Precisione di riempimento: ±0,5%

- Lunghezza massima di sigillatura: 140 mm Altezza massima: 120 mm

- Capacità: 15-20 strisce di tubi/min

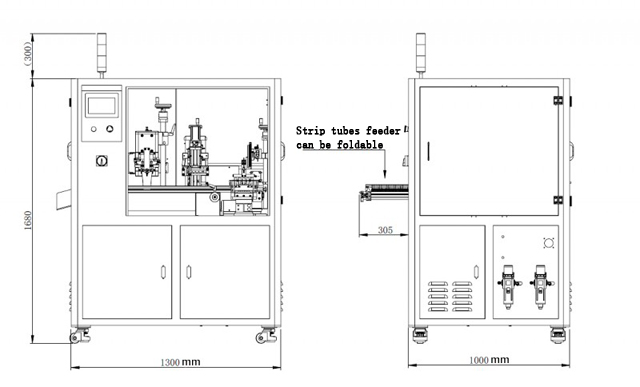

- Dimensioni: 1300*1300*1950mm

- Dimensioni dell'imballaggio: 1450*1350*1890mm

- Peso lordo: 514Kg

- Codice HS: 84223090

Le macchine sigillatrici di tubi di plastica vengono utilizzate in una linea di produzione per sigillare ermeticamente i tubi di plastica contenenti vari prodotti liquidi o in gel, tra cui ingredienti alimentari, cosmetici, colle, creme farmaceutiche e medicinali.

I tubi di plastica vengono sigillati in vari modi, a seconda del tipo di materiale del tubo e del prodotto contenuto al suo interno. I metodi di sigillatura includono sigillatura ad aria calda, sigillatura a ultrasuoni, sigillatura a impulsi e sigillatura a ganasce calde.

Ad esempio, i tubetti compositi sono realizzati con una combinazione di sottili materiali in alluminio e plastica stratificati insieme per formare un tubetto resistente e flessibile. Questi tipi di tubetti sono comunemente usati come tubetti di dentifricio, che sono probabilmente i tipi di tubetti più popolari acquistati ogni giorno dai consumatori nei negozi e nei supermercati.

Parametri di base

- Modello: VK-TFS-005U

- Alimentazione: AC220V 50/60HZ monofase

- Potenza: 2,6 kW

- Pressione dell'aria di lavoro: 0,6 MPa

- Pompa di riempimento: 5 set di pompe in ceramica

- Materiale adatto: prodotti simili all'essenza o all'acqua

- Materiale del tubo adatto: PE (è necessario ricevere prima campioni di tubi a strisce per il test della macchina)

- Intervallo di riempimento: 0,3-10 ml

- Precisione di riempimento: ±0,5%

- Lunghezza massima di sigillatura: 140 mm

- Altezza massima: 120mm

- Capacità: 15-20 strisce di tubi/min

- Dimensioni: 1300*1300*1950mm

- Dimensioni dell'imballaggio: 1450*1350*1890mm

- Peso lordo: 514Kg

- Codice HS: 84223090

- Corpo macchina: acciaio inossidabile 304#

Il processo di riempimento e sigillatura dei tubi

I tubi vuoti vengono trasportati a una macchina riempitrice di tubi aperti e tenuti in una tramoggia per l'alimentazione automatica nella macchina riempitrice. In alcuni casi, i tubi aperti possono essere aggiunti alle macchine riempitrici manualmente per tirature più piccole e per la produzione di campioni di prova. Alcune linee di produzione utilizzano macchinari robotici ad alta velocità per caricare i tubi nei dischi della macchina riempitrice.

Una volta posizionato il tubo in posizione verticale con l'estremità aperta rivolta verso l'alto all'interno di un disco, un ugello viene abbassato nell'estremità aperta del tubo per soffiare aria ionizzata al suo interno e rimuovere i detriti, che vengono poi rimossi tramite aspirazione.

Il tubo è quindi pronto per essere riempito e un ugello si abbasserà nell'estremità aperta del tubo per erogare il prodotto in modo pulito, mantenendosi quasi al livello del prodotto nel tubo per evitare il contatto con il prodotto e per mantenere l'area di tenuta del tubo pulita e libera da schizzi di prodotto.

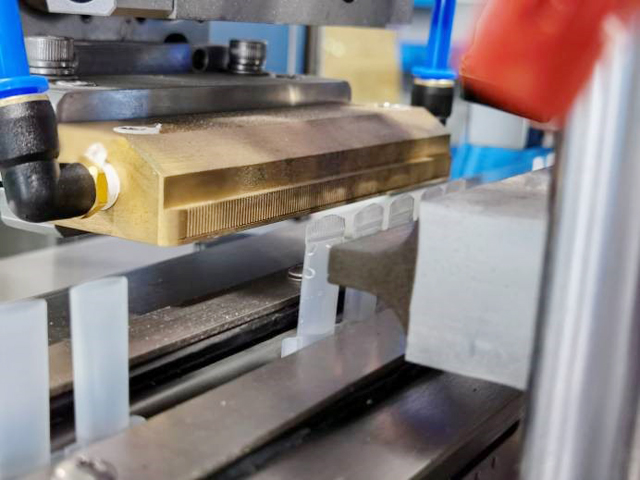

Una volta riempito il tubetto con la giusta quantità di prodotto, questo verrà trasferito in una macchina sigillatrice per tubetti di plastica, dove verrà soffiata aria calda con attenzione attorno all'estremità aperta del tubetto per ammorbidire la plastica.

Il tubo verrà poi sigillato dove le ganasce di tenuta stringeranno insieme le pareti di plastica calda del tubo. Poiché l'estremità del tubo è stata riscaldata dall'aria calda, le due pareti si salderanno insieme mantenendo i due lati insieme e sigillando il tubo chiuso.

Le ganasce di saldatura a caldo possono spesso essere dotate di timbri con caratteri intercambiabili per imprimere un codice lotto, una data di creazione o una data di scadenza sul sigillo di plastica ondulato.

Il tubo verrà poi rifilato, dove qualsiasi eccesso di plastica verrà tagliato via dal sigillo per lasciare un aspetto estetico pulito e una finitura al tubo. I tubi finiti possono poi essere ispezionati prima di essere imballati in qualsiasi altro imballaggio, come scatole o imballaggi di marca.

Parti principali:

Pannello tattile: WEINVIEW, Cina Taiwan

Interruttore fotoelettrico: Omron, Giappone

PLC macchina: Mitsubishi Giappone

Pompe in ceramica touch screen e PLC: Coolmay Cina

Servomotore e driver: Lichuan Cina

Motore passo-passo e driver: Leadshine China

Cilindro e valvola solenoide: AirTac TaiWan

Caratteristiche

- La macchina è progettata appositamente per tubi 5 in 1 ed è adatta alla produzione in serie di tubi 5 in 1.

- Alimentazione manuale tramite tubi, riempimento automatico, sigillatura, rifilatura delle estremità.

- Adotta la tecnologia di sigillatura a ultrasuoni, non necessita di tempi di riscaldamento, sigillatura più stabile e precisa, nessuna distorsione e basso tasso di scarto inferiore all'1%.

- Ricerca e sviluppo indipendenti per la scatola di controllo elettrico di tracciamento automatico ultrasonico digitale, nessuna necessità di regolazione manuale della frequenza, con funzione di compensazione automatica della potenza, evitando la riduzione di potenza dopo un uso prolungato. È possibile regolare liberamente la potenza in base al materiale e alle dimensioni del tubo, stabile e minimo il tasso di guasto, estendere la durata rispetto alla normale scatola elettrica.

- PLC con sistema di controllo touch screen, per un'esperienza d'uso intuitiva.

- Realizzato in acciaio inossidabile 304, resistente agli acidi e agli alcali, resistente alla corrosione.

- Dotato di serie di sistema di riempimento con pompa peristaltica, riempimento ad alta precisione e adatto al riempimento di liquidi.

- Nessun tubo, nessun riempimento, nessun tubo, nessuna funzione di tenuta, riducendo le perdite della macchina e dello stampo.

- Il sistema di indicizzazione a camme consente il posizionamento preciso di sei stazioni di lavoro.

Campioni

Come funziona la saldatura (sigillatura) a ultrasuoni?

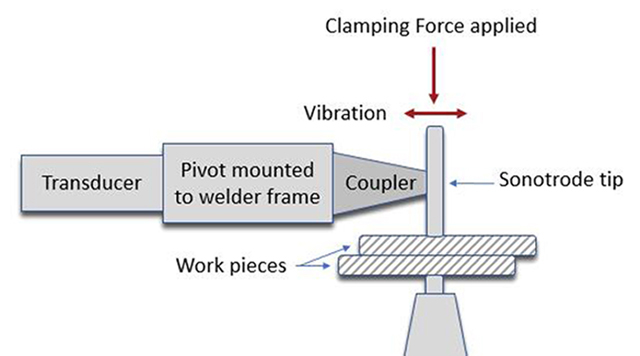

La saldatura a ultrasuoni è un processo utilizzato per unire due parti in plastica per formare un assemblaggio solido e finito. Il processo si basa su vibrazioni ad alta frequenza (ultrasoniche) generate e applicate alle parti tramite un corno. La saldatura avviene quando le vibrazioni vengono assorbite nell'interfaccia tra le due parti, generando attrito e causando la fusione della plastica. Le vibrazioni ultrasoniche sono generate da una serie di componenti, tra cui l'alimentatore, il convertitore, il booster e il corno, che alla fine forniscono la vibrazione meccanica alle parti.

Il ruolo dell'alimentatore è quello di convertire la tensione di linea in entrata (a 50 o 60 Hz) in una nuova frequenza. Questa energia elettrica viene quindi inviata al convertitore che, come suggerisce il nome, converte l'energia elettrica in vibrazioni meccaniche. Il convertitore è costituito da dischi ceramici piezoelettrici che si espandono e si contraggono alla velocità dell'energia elettrica fornita. L'entità delle vibrazioni è definita ampiezza, un termine che diventa molto importante quando si specifica un sistema a ultrasuoni per una determinata applicazione. Le vibrazioni vengono quindi trasmesse tramite il booster, che in genere aumenta l'ampiezza di un multiplo predeterminato, noto anche come guadagno. Infine, l'ampiezza di uscita del booster viene trasmessa tramite il corno, dove può quindi essere erogata alle parti in plastica. La combinazione di convertitore, booster e corno è comunemente definita pila a ultrasuoni.

Per trasmettere le vibrazioni alle parti, la pila viene posizionata in un attuatore, un sistema meccanico che applica il successivo elemento critico della saldatura a ultrasuoni: la forza. L'attuatore può essere costituito da un cilindro pneumatico o altri mezzi di attuazione per guidare la pila verso il basso fino alla parte. Gli attuatori spesso contengono altri sensori e dispositivi, come encoder lineari o celle di carico, per fornire feedback durante la saldatura. L'attuatore guida il corno verso il basso fino alla parte e applica forza finché non viene soddisfatta una forza di attivazione; a questo punto, vengono applicati gli ultrasuoni. Le vibrazioni vengono quindi trasmesse alle parti, dove vengono focalizzate su una perlina triangolare di materiale, nota come "direttore di energia", che può essere considerata materiale fuso sacrificale nel giunto di saldatura. Una volta che il materiale si scioglie, le vibrazioni ultrasoniche vengono interrotte e l'attuatore continua a esercitare pressione finché la plastica non si solidifica e si forma un legame forte. L'intero processo di saldatura, dall'inizio alla fine, viene in genere completato in uno o due secondi.

Come accennato, uno degli elementi più importanti della saldatura a ultrasuoni è l'ampiezza (vibrazioni) che la pila fornisce. Il motivo è che alcune plastiche richiedono un'ampiezza maggiore per la saldatura rispetto ad altre. I polimeri amorfi (ABS, policarbonato, polistirene) tendono a richiedere un'ampiezza bassa, mentre i semicristallini (nylon, polipropilene) richiedono un'ampiezza significativamente maggiore per la saldatura.

Un tecnico applicativo esperto può sempre lavorare per determinare la frequenza e la selezione degli utensili più adatti per un dato assemblaggio e tipo di materiale.

La saldatura a ultrasuoni è un metodo di assemblaggio ampiamente accettato nel settore delle materie plastiche per una varietà di applicazioni di assemblaggio di componenti in tutti i principali mercati: medicale, B&CE, automotive, elettrodomestici, tessuti non tessuti, imballaggi e altro. I vantaggi della saldatura a ultrasuoni includono tempi di ciclo brevi, legami ad alta resistenza ed eliminazione di materiali di consumo (ad esempio, adesivi). Quando si considera se la saldatura a ultrasuoni è adatta a un'applicazione, è meglio consultare un tecnico delle applicazioni esperto per determinare il metodo di assemblaggio appropriato.